HaushaltsSteuerung.de »

Lexikon »

Z »

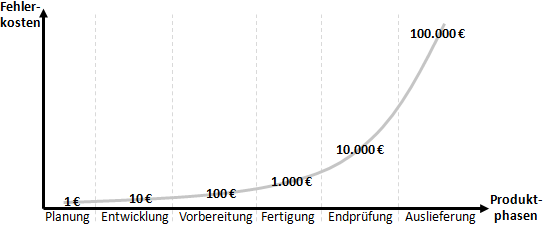

10er-Regel der Fehlerkosten

Lexikon zur öffentlichen Haushalts- und Finanzwirtschaft

10er-Regel der Fehlerkosten

Bei der 10er-Regel der

Fehlerkosten handelt es sich um eine Faustformel des

Qualitätsmanagements. Angewendet

wird die 10er-Regel der Fehlerkosten z.B. im Kontext der Entwicklung und Einführung neuer Produkte (z.B.

Autohersteller entwickelt neues Modell) und im Zusammenhang mit der Umsetzung von Projekten. Beispiele für (neue) Produkte bzw.

Projekte im Bereich des öffentlichen Sektors wären z.B.:

- Entwicklung, Einführung und Echtbetrieb des neuen

doppischen

Haushalts- und

Rechnungswesens

- Konzeption, Bau und Inbetriebnahme eines neuen Kreis-Krankenhauses

- Planung, Codierung/Programmierung und Online-Stellen der neuen Webseite einer Stadt

- Entwicklung, Erstellung und Veröffentlichung des neuen Wahlprogramms einer Partei

Der Prozess der Entwicklung und Einführung eines neuen Produkts bzw. der Prozess der Umsetzung eines Projektes

wird in mehrere Phasen (z.B. vier, fünf oder sechs Phasen) untergliedert. Nachfolgend wird dieser Prozess erklärt am Beispiel eines produzierenden Unternehmens:

- Phase 1: Planung der Produktentwicklung und -einführung

- Phase 2: Entwicklung des neuen Produkts

- Phase 3: Arbeits-/Fertigungsvorbereitung (z.B. Gestaltung der Arbeitsprozesse;

Beschaffung von Personal, Maschinen und Fertigungsmaterial)

- Phase 4: Fertigung des neuen Produkts

- Phase 5: Endprüfung des gefertigten Produkts

- Phase 6: Auslieferung des Produkts an den Kunden

In jeder der besagten Phasen können Fehler auftreten, die dem Hersteller Fehlerkosten verursachen. Erfahrungsgemäß entstehen die

meisten Fehler dabei in den frühen Phasen des Gesamtprozesses (insb. Phase 1, 2 und 3).

Die 10er-Regel der Fehlerkosten besagt nun, dass die

Kosten für die Entdeckung und Beseitigung von Produktfehlern mit jeder Phase

des Produktlebenszyklus um den Faktor 10 steigen. Mit anderen Worten: Die Entdeckung und Beseitigung eines Fehlers, der in Phase 1

nicht entdeckt und beseitigt worden ist, kosten in Phase 2 zehn Mal, in Phase 3 100 Mal, in Phase 4 1.000 Mal, Phase 5 10.000 Mal

und in Phase 6 100.000 Mal so viel wie in Phase 1. Die Fehlerkosten steigen folglich exponentiell an. Fehlerkosten reduzieren den

Gewinn (bzw. erhöhen den

Verlust).

Beispiel: Ein Fehler entsteht in Phase 2 (Entwicklungsphase). Die sofortige Entdeckung und Beseitigung würde annahmegemäß

10.000 Euro kosten. Wird der Fehler jedoch nicht gleich entdeckt steigen die Kosten für die Entdeckung und Beseitigung mit dem Faktor

10 von Phase zu Phase an. In Phase 3 (Arbeits-/Fertigungsvorbereitung) lägen die Fehlerkosten demnach bereits bei 100.000 Euro, in

Phase 4 (Fertigung) bei 1.000.000 Euro und in Phase 5 (Endprüfung) 10.000.000 Euro. Wird der Fehler sogar erst nach Auslieferung an

den Kunden entdeckt (Phase 6) lägen die Kosten bei 100.000.000 Euro. Im Kontext eines Automobilherstellers könnte dies z.B. ein

Problem mit dem Motor sein, das in der Entwicklungsphase entstanden ist. Da es erst nach Auslieferung an den Kunden entdeckt worden

ist, müssen die ausgelieferten Autos nun zurückgerufen werden, Teile des Motors neu entwickelt werden, die Arbeits- und Fertigungsprozesse

überarbeitet werden, Verträge mit Zulieferern abgeändert werden usw. Auch sind Reputationsverluste zu befürchten.

Aus der 10er-Regel der Fehlerkosten leitet sich die Handlungsempfehlung ab, Fehler möglichst früh zu erkennen und zu vermeiden (Fehlerverhütung).

Produzenten sollten folglich frühzeitig in die Fehlererkennung und Fehlerbeseitigung investieren, da sich dies wirtschaftlich rechnet.

Besondere Aufmerksamkeit ist hierbei den frühen Phasen (d.h. in obigem Beispiel: Phase 1 bis Phase 3) zu schenken, da hier die meisten Fehler entstehen

und die Fehlererkennung und Fehlerbeseitigung noch relativ einfach möglich ist.

Die 10er-Regel der Fehlerkosten geht beim Übergang von einer Phase in die nächste stets vom Faktor 10 aus. In diesem Kontext ist

darauf hinzuweisen, dass es sich hierbei nicht um einen präzisen Wert, sondern lediglich um eine Faustformel zu Erklärungszwecken

handelt. In der Praxis kann der tatsächliche Faktor (deutlich) kleiner oder größer sein. Auch bleibt der Faktor i.d.R. nicht von Phase

zu Phase konstant. Der Faktor 10 soll in diesem Sinne v.a. den starken exponentiellen Anstieg der Fehlerkosten aufzeigen und damit auch

den gravierenden Einfluss verdeutlichen, den ein nicht frühzeitig entdeckter und beseitigter Fehler für den Anbieter eines Produktes

haben kann. So kann im Extremfall ein Produktfehler (der anfangs vielleicht zu Kosten von 1.000 Euro hätte beseitigt werden können)

letztlich (d.h. wenn der Fehler beim Kunden immer noch vorliegt) sogar zur Insolvenz eines Herstellers führen.

Der oben beispielhaft beschrieben Prozess setzte sich aus sechs Phasen zusammen. In diesem Zusammenhang ist indes anzumerken,

dass der Gesamtprozess - je nach Produkt bzw. je nach Projektgegenstand - nicht notwendigerweise aus sechs Phasen bestehen muss, sondern z.B. auch

aus vier oder fünf Phasen bestehen kann. Dies hat entsprechend Auswirkungen auf den exponentiellen Verlauf der Fehlerkosten-Kurve.

Im Kontext des öffentlichen Sektors ist ferner darauf hinzuweisen, dass nicht immer alle Phasen von den gleichen Akteuren

unmittelbar beeinflusst werden können. So liegen beispielsweise im Falle des Projekts "Umstellung auf die

kommunalen Doppik" Teile

des Prozesses (v.a. Teile der Planungs- und Entwicklungsphase) in der Hand des Landes (z.B. Gestaltung der

haushaltsrechtlichen

Vorgaben). Die Umsetzung/Einführung und der Wirkbetrieb obliegen indes primär den Kommunen selbst.

|